服務(wù)熱線:15195518515

服務(wù)熱線:15195518515在線客服:1464856260

傳真號碼:0517-86801009

郵箱號碼:1464856260@qq.com

網(wǎng) 址:http://www.zdkjpr.com

地 址:江蘇省金湖縣理士大道61號

煤氣化裝置低壓氮氣管網(wǎng)進(jìn)水液位計的應(yīng)用

發(fā)布時間:2020-09-07 06:53:15??點擊次數(shù):1524次

摘要:針對煤氣化裝置低壓氮氣管網(wǎng)進(jìn)水的問題,對存在進(jìn)水隱患的設(shè)備、管線進(jìn)行排查,分析低壓氮氣管網(wǎng)進(jìn)水的原因:事故燒嘴冷卻水槽(V2)底部出水管線投用伴熱后,閥門密封性能降低,出現(xiàn)內(nèi)漏現(xiàn)象,導(dǎo)致V2中水滿后進(jìn)入氮氣水平總管,使氮氣露點升高;進(jìn)入事故火炬的低壓氮氣流量大且處于流動狀態(tài),膨脹吸熱引起氮氣溫度降低,導(dǎo)致過飽和的氮氣凝結(jié)出冷凝水。通過切斷進(jìn)入氮氣管網(wǎng)水源、氮氣水平總管加導(dǎo)淋閥、增加氮氣排放量等措施對進(jìn)水氮氣管網(wǎng)進(jìn)行處理有效縮短了進(jìn)水氮氣管網(wǎng)的干燥時間;同時,對在線分析儀用氮氣管線予以改造,徹底消除了低點積水引起工藝氣在線分析儀故障的隱患。并指出,V2上沒有遠(yuǎn)傳液位計的設(shè)計缺陷使得V2液位不能實時監(jiān)控,存在較大的安全隱患。

在煤化工領(lǐng)域,氮氣常常用于裝置中易燃易爆、有毒有害可燃性氣體的置換,或作為設(shè)備密封、保壓和儀表檢測元件的保護(hù)及動力氣源,對其含水量有較嚴(yán)格的要求,一般要求其含水量控制在2×10-6以下。若運行過程中發(fā)生了氮氣管網(wǎng)進(jìn)水,會給全廠的安全生產(chǎn)造成威脅,冬季時管網(wǎng)甚至?xí)霈F(xiàn)結(jié)冰堵塞現(xiàn)象,導(dǎo)致氮氣管網(wǎng)癱瘓;當(dāng)遇到突發(fā)情況系統(tǒng)需停車時,氮氣無法用于置換等工藝處理,更是會造成較大的安全隱患,甚至?xí)鹪O(shè)備損壞、著火、爆炸等惡性事故。因此,分析并解決氮氣管網(wǎng)進(jìn)水的問題具有重要的意義。

2.3.1高壓閃蒸罐上的低壓氮氣管線排查

連接高壓閃蒸罐的低壓氮氣管線上設(shè)計有2道截止閥,全部處于關(guān)閉狀態(tài),閥體及閥后低壓氮氣管線溫度為2 ℃(高于-6℃的環(huán)境溫度),遠(yuǎn)低于高壓閃蒸罐內(nèi)160℃的介質(zhì)溫度,若此閥門有輕微的內(nèi)漏,氮氣管線內(nèi)就會有CO、H2、NH3等可燃?xì)怏w,在X4閥后取樣檢測,結(jié)果顯示,氮氣管線內(nèi)沒有這些可燃?xì)怏w。另外,高壓閃蒸罐上低壓氮氣管線入口位于高壓閃蒸罐的液面下方,若有滲漏,則氮氣管線內(nèi)的水會有顏色,而從X4閥后排出的水無色無味、澄清透明,可以判斷高壓閃蒸罐內(nèi)的黑水或高閃氣(含水量為99%)未進(jìn)入低壓氮氣管網(wǎng),閥體及閥后氮氣管線的溫度高于環(huán)境溫度是由高壓閃蒸罐的熱輻射引起的。

2.3.2 V2的低壓氮氣管線排查

在事故燒嘴冷卻水槽(V2)內(nèi),為保持事故狀態(tài)下燒嘴冷卻水的流量,V2頂部用氮氣加壓至0.45MPa,氮氣管道入口位于V2頂部,現(xiàn)場磁翻板液位計顯示V2液位為2.3m(V2罐體總高2.6m),頂部安全閥SV1的旁路閥、V2補水閥X7及其排水閥XV1、X6均處于關(guān)閉狀態(tài),X5處于1/2開度狀態(tài),所以V2壓力與氮氣管網(wǎng)壓力相同。由于V2位于煤氣化裝置的*高點,若V2液位滿,水會在其重力作用下經(jīng)止回閥(內(nèi)漏)和X5閥流入支管1,進(jìn)而流入氮氣水平總管,而水平總管與各支管呈豎直U形布局,水平總管位于U形布局低點處,因此氮氣水平總管成為積水管,進(jìn)而導(dǎo)致水平總管內(nèi)的低壓氮氣露點升高(2016年1月30日檢測氮氣露點為-14.8℃),含水量較大。

關(guān)閉X5閥并斷開X5閥后法蘭發(fā)現(xiàn),V2液位已滿,有大量水流出,之后以0.03m³/h恒定的流量流出,一方面表明磁翻板液位計LG1已壞,顯示的V2液位數(shù)據(jù)失真;另一方面也體現(xiàn)出了V2沒有設(shè)計遠(yuǎn)傳液位計所帶來的安全隱患。于是打開US2、US3、US4、US5閥,均有少量水流出,且水量依次減??;打開X3閥,沒有水流出,表明氮氣水平總管內(nèi)積水不多,不是水平總管內(nèi)充滿水后進(jìn)入到支管2中的。

V2與工藝氣在線分析儀分別位于支管1和支管2上,由于支管2頂部去事故火炬的氮氣處于流動狀態(tài)(流量在1900m³/h左右),氮氣水平總管內(nèi)的氮氣在2管道內(nèi)壓力降較大,低壓氮氣膨脹吸熱引起氮氣溫度降低,導(dǎo)致過飽和的氮氣凝結(jié)出冷凝水,順著管壁流下來,積聚在各樓層公用工程站低點導(dǎo)淋處;此外,氮氣流速大也會夾帶一些小液滴,小液滴也會順著管壁流下積聚在每個低點導(dǎo)淋處。

打開US1,發(fā)現(xiàn)US1處管道已經(jīng)堵塞,沒有氮氣、冷凝水排出,采用0.7MPa蒸汽給US1加熱12h,也沒有水和氮氣排出。分析認(rèn)為,這主要是由于US1位于支管2的*低點,因長期未使用,有大量管道銹渣積累,堵塞了US1處的氮氣管道,使得X4處成為支管2的相對低點,水越積越多,*終經(jīng)X4進(jìn)入到工藝氣在線分析儀中。

在支管4的各樓層公用工程站低壓氮氣管線低點導(dǎo)淋處未排出水,只有氮氣,這主要是因為在支管4內(nèi)的低壓氮氣沒有流動,無壓力降,氮氣露點沒有升高,沒有形成過飽和氮氣,故沒有凝結(jié)水產(chǎn)生。

3、處理措施

3.1切斷進(jìn)入氮氣管網(wǎng)的水源

技改后低壓氮氣管網(wǎng)流程如圖1(含虛線部分)所示。X5閥被關(guān)閉,其閥后法蘭被斷開,徹底切斷進(jìn)入氮氣管網(wǎng)的水源;X7閥后加盲板,以防止X7閥長期使用后密封性能降低而出現(xiàn)內(nèi)漏,并通過增大氮氣的排放量來降低氮氣管網(wǎng)內(nèi)的含水量(2016年1月31日在X4閥后檢測氮氣露點為-17.9℃,表明低壓氮氣中水含量降低,情況有所好轉(zhuǎn))。此外,更換閥門X6、XV1,維修磁翻板液位計LG1,并加強(qiáng)液位計的檢查維護(hù)。以上措施徹底消除了氮氣管網(wǎng)進(jìn)水的隱患。

3.2水平總管加導(dǎo)淋閥

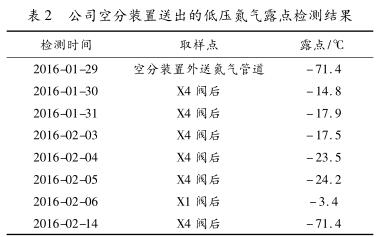

由表2可以看出,2016年2月3日時X4閥后檢測氮氣露點為-17.5℃,表明水平總管內(nèi)還存在水,通過加大氮氣排放量對氮氣管網(wǎng)進(jìn)行干燥,效果較明顯,但需要較長時間,于是采取在水平總管兩端分別增加導(dǎo)淋閥X1、X2的措施(見圖1中虛線所示部分)增大氮氣流動區(qū)域,以縮短干燥時間。打開X1、X2后排出約6m³的水,排完后X1、X2閥處均出現(xiàn)結(jié)冰堵塞現(xiàn)象,導(dǎo)致X1、X2閥處無氮氣排出,表明氮氣水平總管內(nèi)可能已經(jīng)有冰存在。采用0.7MPa蒸汽對X1、X2閥進(jìn)行加熱除冰,X1、X2閥得以疏通。

2016年2月4日和2月5日在X4閥后檢測氮氣露點,分別為-23.5℃和-24.2℃,表明氮氣含水量有所降低,但與合格氮氣的露點相差還是較大,當(dāng)X4閥處排出的氮氣溫度、壓力與空分裝置外送氮氣溫度、壓力較接近時,其露點會較接近。

2016年2月6日在X1閥后檢測氮氣的露點為-3.4℃,水含量較X4閥后高,這可能是由于X1閥處氮氣排放量較小,管內(nèi)冰的升華量與氮氣的含水量達(dá)到平衡,而支管2的氮氣排放量較大,故含水量降低。這表明,需要長時間保持低壓氮氣管網(wǎng)較大的氮氣排放量,才能將氮氣干燥至合格(露點降至-71.4℃)。

2016年2月14日在X4閥處檢測氮氣的露點為-71.4℃,與空分裝置外送氮氣的露點一樣,表明低壓氮氣管網(wǎng)中的水已經(jīng)完全排出。

3.3更改工藝氣在線分析儀用氮氣管線

將工藝氣在線分析儀用氮氣由原從X4閥后引出改為從X3閥后引出(見圖1中虛線所示部分),同時在X3閥后進(jìn)工藝氣在線分析儀前的低點增加導(dǎo)淋,便于吹掃排氣或排水,從而徹底消除因X4閥位于低點易積水、引起工藝氣在線分析儀故障的隱患。

4、結(jié)論

(1) 通過對低壓氮氣管網(wǎng)的分析、排查得知,V2出水閥門(X6、XV1)內(nèi)漏導(dǎo)致V2滿液后水經(jīng)X5閥進(jìn)入了低壓氮氣水平總管,使氮氣露點升高。

(2) 支管2中維持事故火炬壓力的氮氣流量大,壓力降較大,低壓氮氣膨脹吸熱引起其溫度降低,從而使過飽和氮氣凝結(jié)出冷凝水,大量積聚的水進(jìn)入到工藝氣在線分析儀后使其發(fā)生了故障。(3) 通過采取切斷水源、增大氮氣排放量、水平總管上增加排放導(dǎo)淋等措施,使進(jìn)水氮氣管網(wǎng)的干燥時間得到縮短,氮氣露點從*高-3.4℃降至-71.4℃的合格值。

(4) 對工藝氣在線分析儀用氮氣管線進(jìn)行了改造,其進(jìn)水風(fēng)險大大降低。

(5) V2上沒有遠(yuǎn)傳液位計的設(shè)計缺陷導(dǎo)致V2液位不能實時監(jiān)控,存在較大的安全隱患。

.png) |

|